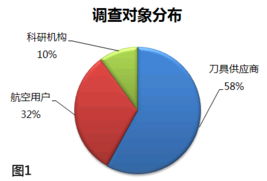

高效刀具是現代制造業的核心裝備之一,其關鍵技術的開發與應用直接關系到加工效率、加工精度和制造成本。本報告圍繞高效刀具的技術開發展開系統性調查,旨在梳理當前技術發展現狀、分析關鍵挑戰與趨勢,并探討其實際應用價值。

一、高效刀具關鍵技術開發現狀

高效刀具的關鍵技術主要包括材料技術、涂層技術、結構設計與制造工藝四個方面。在材料技術方面,硬質合金、陶瓷、立方氮化硼(CBN)和聚晶金剛石(PCD)等高性能材料得到廣泛應用,顯著提升了刀具的硬度、耐磨性和熱穩定性。涂層技術則通過物理氣相沉積(PVD)和化學氣相沉積(CVD)等方法,在刀具表面形成耐磨、耐高溫的薄膜,如TiN、TiAlN和AlCrN等,有效延長了刀具壽命并提高了切削速度。結構設計方面,現代高效刀具采用計算機輔助設計(CAD)和有限元分析(FEA)進行優化,開發出多刃、變螺旋角和內冷卻等結構,改善了排屑性能和切削穩定性。制造工藝則聚焦于精密磨削、激光加工和增材制造(3D打印)等先進技術,確保刀具的高精度和復雜幾何形狀的成型。

二、關鍵開發挑戰與趨勢

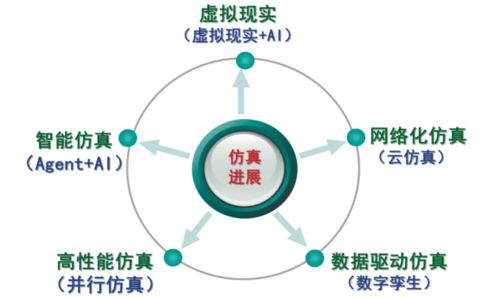

盡管高效刀具技術取得顯著進展,但仍面臨諸多挑戰。材料與涂層的適配性問題尚未完全解決,特別是在高溫、高負荷工況下,如何平衡硬度與韌性成為關鍵難點。結構設計需進一步適應智能制造和柔性生產的需求,例如開發自適應刀具和智能刀具,集成傳感器以實現實時監測與反饋。制造工藝的成本和效率仍需優化,尤其是在復雜刀具的批量生產中。未來發展趨勢將集中在以下幾個方面:一是新材料與新涂層的研發,如納米復合涂層和梯度材料,以提升刀具的綜合性能;二是數字化與智能化融合,通過物聯網(IoT)和大數據分析實現刀具狀態的預測性維護;三是綠色制造理念的融入,推動刀具的再制造和回收利用,降低環境影響。

三、應用領域與效益分析

高效刀具的關鍵技術已廣泛應用于航空航天、汽車制造、模具加工和能源設備等領域。在航空航天行業,高效刀具用于加工鈦合金和復合材料,提高了加工效率并減少了廢品率;在汽車制造業,通過優化刀具設計,實現了發動機部件的高精度批量生產。這些應用不僅顯著提升了生產效率(據調查,高效刀具可使加工時間縮短20%-30%),還降低了工具更換頻率和維護成本,為企業帶來可觀的經濟效益。高效刀具的推廣有助于推動制造業向高質量、低成本方向轉型,支持國家工業升級戰略。

四、結論與建議

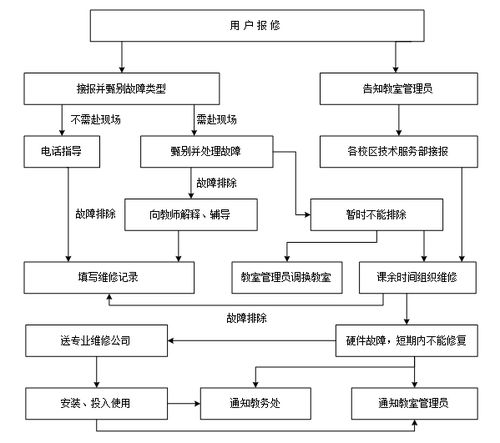

高效刀具的關鍵技術開發正處于快速演進階段,材料、涂層、結構和工藝的協同創新是其核心驅動力。為應對未來挑戰,建議加強產學研合作,推動基礎研究與產業化結合;加大對智能刀具和綠色技術的投入;并建立標準化測試平臺,促進技術驗證與推廣。通過持續創新,高效刀具將在智能制造時代發揮更重要的作用,助力全球制造業可持續發展。