在鋼鐵行業(yè)邁向高質(zhì)量發(fā)展的關(guān)鍵時期,生產(chǎn)現(xiàn)場的技術(shù)瓶頸與工藝優(yōu)化需求日益凸顯。為打破傳統(tǒng)研發(fā)與生產(chǎn)相對脫節(jié)的壁壘,一種名為“一所對一廠”的深度技術(shù)服務(wù)模式,正在熱軋工序中深入推進(jìn),成為連接技術(shù)創(chuàng)新與生產(chǎn)實踐的關(guān)鍵橋梁,為提升產(chǎn)品質(zhì)量、降本增效注入了強勁動力。

一、 模式內(nèi)核:從“遠(yuǎn)程支持”到“扎根現(xiàn)場”的轉(zhuǎn)變

“一所對一廠”,顧名思義,即由一個專業(yè)的研究院所或技術(shù)中心,與一個特定的熱軋廠建立長期、固定、深度的結(jié)對服務(wù)關(guān)系。這絕非簡單的技術(shù)咨詢或偶爾的現(xiàn)場指導(dǎo),而是要求技術(shù)團(tuán)隊常駐或高頻次深入生產(chǎn)一線,實現(xiàn)“人員派駐常態(tài)化、問題響應(yīng)即時化、服務(wù)內(nèi)容系統(tǒng)化”。其核心在于:

- 精準(zhǔn)對接: 技術(shù)團(tuán)隊全面、深入地了解結(jié)對工廠的裝備特點、工藝路線、產(chǎn)品結(jié)構(gòu)和現(xiàn)存難題,使技術(shù)服務(wù)從“普適性方案”轉(zhuǎn)向“定制化破解”。

- 責(zé)任共擔(dān): 研究所與工廠結(jié)成利益共同體,共同設(shè)定技術(shù)經(jīng)濟(jì)指標(biāo)(如成材率、能耗、表面質(zhì)量達(dá)標(biāo)率等),技術(shù)服務(wù)的成效直接與生產(chǎn)績效掛鉤。

- 知識融合: 研究人員將前沿理論、模擬技術(shù)與現(xiàn)場工程師的實踐經(jīng)驗深度融合,在解決實際問題的過程中催生更接地氣的技術(shù)創(chuàng)新。

二、 深入推進(jìn):在熱軋工序的關(guān)鍵環(huán)節(jié)發(fā)力

熱軋工序是決定鋼材組織性能、尺寸精度及表面質(zhì)量的核心環(huán)節(jié)。“一所對一廠”模式在此領(lǐng)域的深入推進(jìn),聚焦于以下幾個關(guān)鍵方面:

- 工藝優(yōu)化與穩(wěn)定性提升: 針對加熱爐溫度均勻性、軋制力與節(jié)奏控制、層流冷卻精度等,駐廠團(tuán)隊通過數(shù)據(jù)跟蹤、模型分析和工藝試驗,持續(xù)優(yōu)化參數(shù),減少波動,提高過程控制能力(APC)水平,從而穩(wěn)定產(chǎn)品力學(xué)性能和內(nèi)部質(zhì)量。

- 新產(chǎn)品與難軋品種開發(fā): 結(jié)合工廠設(shè)備能力,聯(lián)合開展高強鋼、特種鋼等新產(chǎn)品的試制與量產(chǎn)攻關(guān)。技術(shù)團(tuán)隊提供從成分設(shè)計、工藝制定到試軋調(diào)整的全流程技術(shù)支持,加速新產(chǎn)品從實驗室走向市場。

- 質(zhì)量缺陷攻關(guān)與根治: 對長期存在的氧化鐵皮、翹皮、劃傷、板形不良等質(zhì)量頑疾,進(jìn)行系統(tǒng)性的根源分析。通過現(xiàn)場診斷、工藝改進(jìn)、甚至協(xié)同設(shè)備部門進(jìn)行小改小革,制定并落實長效解決措施,顯著降低質(zhì)量損失。

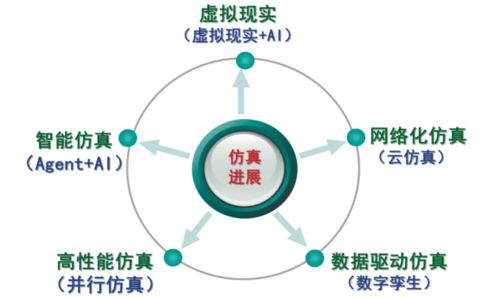

- 降本增效與智能化賦能: 圍繞降低燒損、提高成材率、節(jié)約合金消耗、降低能耗等目標(biāo),開展專項技術(shù)研究。推動物理檢測與數(shù)字模型相結(jié)合,協(xié)助工廠推進(jìn)軋線智能化升級,如建立數(shù)字孿生系統(tǒng)進(jìn)行工藝預(yù)演,提升決策效率。

三、 顯著成效與深遠(yuǎn)意義

“一所對一廠”模式的深入推進(jìn),已顯現(xiàn)出多方面的積極成果:

- 技術(shù)落地速度加快: 研究成果能夠迅速在生產(chǎn)線上驗證和轉(zhuǎn)化,縮短了研發(fā)周期。

- 問題解決能力增強: 現(xiàn)場響應(yīng)機(jī)制使問題得以快速定位和處置,減少了非計劃停機(jī)時間。

- 人才隊伍得到鍛煉: 研究人員在實踐中提升了解決復(fù)雜工程問題的能力,工廠技術(shù)人員也拓寬了理論視野,培養(yǎng)了復(fù)合型人才。

- 核心競爭力提升: 通過持續(xù)的精益改善和工藝突破,結(jié)對工廠的產(chǎn)品質(zhì)量一致性、成本控制能力和市場響應(yīng)速度得到有效加強。

四、 展望與挑戰(zhàn)

“一所對一廠”模式需向更廣、更深層次發(fā)展:從單一工序服務(wù)向全流程(連鑄-熱軋-后續(xù))協(xié)同延伸;從解決具體問題向構(gòu)建長效知識管理和預(yù)防性維護(hù)體系深化。也需完善長效激勵機(jī)制、知識產(chǎn)權(quán)共享機(jī)制,確保合作雙方可持續(xù)的積極性與創(chuàng)造力。

熱軋工序深入推進(jìn)“一所對一廠”技術(shù)服務(wù),是鋼鐵行業(yè)踐行“制造強國、質(zhì)量強國”戰(zhàn)略的務(wù)實之舉。它通過深度融合產(chǎn)學(xué)研,讓技術(shù)扎根于泥土,讓創(chuàng)新迸發(fā)于現(xiàn)場,正成為推動我國鋼鐵工業(yè)實現(xiàn)高端化、智能化、綠色化發(fā)展的堅實支撐。